ACM 与 AEM 橡胶全项性能对比分析与替代可行性

ACM 与 AEM 橡胶全项性能对比分析与替代可行性

海特尔(湖北)技术有限公司

丙烯酸酯橡胶(ACM)和乙烯丙烯酸酯橡胶(AEM)作为两种重要的特种橡胶材 料,在汽车工业流体管路、密封制品和高温耐油领域有着广泛的应用。

一、材料概述与基本特性

丙烯酸酯橡胶(ACM)和乙烯丙烯酸酯橡胶(AEM)是两种结构相似但性能各异 的特种橡胶材料,在耐高温耐油密封领域占据重要地位。 1、ACM 是以丙烯酸酯为主单体经共聚而得的弹性体,其主链为饱和碳链, 侧基为极性酯基,这种特殊结构赋予其优异的耐热、耐老化、耐油、耐臭氧和抗 紫外线等特性。ACM 橡胶最早于 1948 年由美国 Goodrich 公司开发成功,其力学 性能和加工性能优于氟橡胶和硅橡胶,耐热、耐老化性和耐油性又优于丁腈橡胶, 因此在汽车耐高温胶管、油封、曲轴、阀杆、汽缸垫、液压输油管等应用中广受 欢迎。 2、相比之下,AEM 橡胶的开发历史要晚得多,直到 1975 年才由美国杜邦公 司成功开发并商业化生产,以 Vamac®作为其商标。AEM 是由乙烯、丙烯酸甲酯与 第三单体共聚而成的三元共聚物,其中丙烯酸甲酯含量通常在 8%~40%之间。在 ACM橡胶基础上引入乙烯基有助于显著改善橡胶的耐寒性能,这也是AEM相比ACM 最突出的优势之一。从外观上看,AEM 呈现乳白色半透明固体状态,其熔体流动 速率范围为 2~6g/10min,维卡软化点为 59℃,挤塑贴合温度在 316~322℃之 间。 3、从化学结构来看,AEM 可分为二元胶和三元胶两种类型。二元胶由乙烯 (E)/丙烯酸甲酯(MA)组成,只能采用过氧化物硫化(工业应用开发较晚);而三 元胶由 E/MA/提供硫化位置的单体(CS)组成,由于含有提供硫化位置的第三单体, 可采用胺类硫化剂硫化。当用于电缆采用高压蒸汽连续硫化时,三元胶也可采用 过氧化物硫化。这种硫化方式的多样性为 AEM 在不同应用场景中的加工提供了更 多选择。 4、在基本物理性能方面,AEM 展现出全面优于 ACM 的表现,但大部分情形 下,ACM 与 AEM 是可以通用使用。根据对比研究数据,AEM 的拉伸强度、伸长率 和撕裂强度等力学性能指标均好于 ACM。特别是在动态疲劳性能方面,AEM 三元 胶的耐屈挠性能优异,在 100℃下屈挠寿命大于 25 万次(尽管二元胶的耐屈挠性 能稍差,因过氧化物硫化橡胶产品均有此不足)。此外,AEM 的耐磨性和动态性 能也较好,高温下的减震性能与丁基橡胶(IIR)接近。 5、从材料价格角度看,AEM 的单价远高于 ACM,不同型号为约 2-4 倍不等, 如何从性价比权衡下去使用,具有不同的选择出发点。 6、另一个重要的实用差异是储存期:添加硫化剂的 ACM 储存期仅有 2 周, 而 AEM 则可达 3 个月,这为生产计划和库存管理提供了更大灵活性。但实际生产 过程中,可以将 ACM 胶预制为不加硫化剂的母炼胶,待生产用时再加硫。

二、 耐热与耐老化性能对比

1、耐热性能是 ACM 和 AEM 橡胶最重要的性能指标之一,直接决定了它们在 高温环境下的应用范围和寿命。从最高使用温度来看,ACM 橡胶的常规使用温度范围一般为-25℃至+170℃,而 AEM 橡胶的工作温度范围更宽,一般为-35℃至 +170℃,部分高性能牌号甚至可达 180℃或 190℃(HT-AEM、HT-ACM)。 2、在长期耐热老化性能方面,AEM 表现出显著优势。以扯断伸长率降低 50% 作为衡量标准,AEM 可在 120℃下连续使用 18 个月,在 170℃下连续使用 6 周。 相比之下,ACM 在相同温度下的使用寿命要短得多。AEM 的耐热老化性能大大优 于氯磺化聚乙烯橡胶(CSM)和丁腈橡胶(NBR)。这种优异的长期耐热性使 AEM 特别 适合发动机舱内持续高温环境的密封应用或涡轮增压胶管应用。 3、在热氧老化机制方面,ACM 和 AEM 表现出不同的降解特性。ACM 的主链饱 和结构使其具有良好的热稳定性,但侧链酯基在高温下可能发生水解或热解。而 AEM 中乙烯单元的引入不仅改善了低温性能,还通过改变分子链的柔顺性影响了 热老化行为。经过 175°C×1008 小时老化后,AEM 的拉伸性能保持率明显高于 某些竞争材料如 ER(环氧橡胶)。 表一:ACM 与 AEM 耐热性能对比 序号 性能指标 ACM AEM 测试方法与条件 1 常规使用温度范 围 -20~+140℃ -30~+150℃ 长期工作温度 2 短期峰值温度 150℃左右 180℃ 短期耐受 3 170℃使用寿命 较短 6 周(伸长率降 50%) 伸长率变化 4 热老化后性能保 持率 中等 优良 175°C×1008h 老 化 4、在耐臭氧和耐候性方面,AEM 展现出卓越性能。曝晒 3 年后,AEM 的外观 和物理性能几乎无变化。其耐臭氧性能极佳,这得益于分子链的饱和特性。ACM 虽然也具有不错的耐臭氧性,但长期户外暴露后的性能保持率通常不如 AEM。这 一特性使 AEM 在需要同时承受高温和户外环境的汽车外部密封件中更具优势,但 二者没有太大的差异性。 5、从行业标准认证角度看,AEM 已被列入 ASTM D2000《汽车用橡胶制品的 分级系统》中,指定为 EE 材料。EE 材料指耐热级别是 175℃,在 150℃的 IRM 903# 油中浸泡 70h 后体积变化率不大于 80%的材料。同时 AEM 也列入 SAE J200 标准, 说明其在美国汽车配件领域已得到广泛认可。相比之下,ACM 在标准体系中的认 可度略低,反映了 AEM 在耐热领域的优势地位,但大众汽车在涡轮增压流体管体 管路上十分推崇 HT-ACM(TL 52634)。 6、值得注意的是,随着发动机技术的进步,涡轮增压和直喷技术的普及使 发动机舱温度持续升高,这对高分子材料的耐热性提出了更高要求。在这种背景 下,AEM 凭借其更优的耐热性能,正在逐步取代 ACM、ECO 和 NBR 等传统橡胶材 料,在汽车橡胶零部件领域的市场份额稳定扩大(包括涡轮增压胶管)。 7、但近年因 AEM 价格居高不下、货源紧张,ACM 替代 AEM 在胶管、密封件 等方面越来越多的应用。

三、耐油与耐化学介质性能

耐油性能是评估 ACM 和 AEM 橡胶适用性的关键指标,特别是在汽车发动机和传动系统密封应用中。总体而言,ACM 在耐油性方面略优于 AEM,尤其是在对极 性油类和燃油的抗耐性上表现更佳。然而,AEM 对多种汽车常用油液仍展现出良 好的耐受性,且在高温油环境中的性能保持率更为出色。 1、具体来看,AEM 对汽车自动传动液(ATF)、齿轮油、乙二醇/水混合液(冷 却液)、柴油和煤油等有良好的抗耐性。这些正是汽车密封系统中最常接触的介 质,使 AEM 非常适合用于前后曲轴油封、前后主轴油封、动力转向泵密封件、传 动泵密封件、水泵密封件等部位。然而,AEM 对燃油 C、磷酸酯液压油、非矿物 制动液、酯类、酮类和普通汽油的抗耐性较差,这些场合可能需要考虑使用 ACM 或更高端的氟橡胶。 2、在油中体积膨胀率方面,AEM 和 ACM 的表现与油品类型密切相关。测试 数据显示,在 15W-40 机油中,125℃下两者的压缩永久变形性能相当,但当温度 升至 175℃时,AEM 表现出更优的抗变形能力。值得注意的是,标准参考油测试 结果与实际润滑油测试数据可能存在显著差异,因此在实际应用中应以真实工作 介质中的测试数据为准。 表二:ACM 与 AEM 在不同介质中的耐性比较 序号 介质类型 ACM 表现 AEM 表现 应用场所 1 ATF(自动传动液) 优良 优良 变速箱密封 2 齿轮油 优良 优良 曲轴油封、缸垫 3 乙二醇/水冷却液 良好 优良 水泵密封、涡轮 增压管 4 柴油 良好 良好 燃油系统密封 5 汽油 中等 较差 燃油管(不推 荐) 6 磷酸酯液压油 中等 较差 液压系统(不适 用) 7 制动液 中等 较差 制动系统(不适 用) 3、在耐酸性介质方面,随着汽车废气再循环系统(EGR)的普及,密封材料面 临的酸性环境日益严苛。现代 EGR 系统中的酸性介质 pH 值已降至 1 左右,包含 有机酸(如甲酸、乙酸)和无机酸(如硫酸、硝酸)。在这种环境下,AEM 表现出相 对较好的耐受性,特别是某些特殊配方的牌号。相比之下,ACM 在强酸环境中的 性能衰减更快,这限制了其在 EGR 系统相关中的应用。 4、压缩应力松弛(CSR)是评估密封材料在油液中长期性能的重要指标,它测 试的是恒定压缩应变下保持的压缩作用力(即密封力)。与传统的压缩永久变形测 试相比,CSR 更接近实际密封工况。测试数据显示,在 Castrol SLX 0W30 和 Mobil SAE 5W40 等现代机油中,150℃下 AEM 的 CSR 性能明显优于 ACM,这意味着 AEM 密封件能在更长时间内保持有效的密封力。 5、值得一提的是,随着汽车润滑油技术的进步,低粘度全合成润滑油日益 普及。这些新型润滑油在不降低抗磨抗压性能的前提下,通过添加更多新型添加剂而对密封材料的“攻击性”更高。同时,粘度的降低对密封件的密封能力要求 也变得更高。在这种趋势下,AEM 相比 ACM 展现出更好的适应性,这也是其在高 端汽车密封领域应用不断扩大的原因之一。

四、低温性能与压缩变形特性

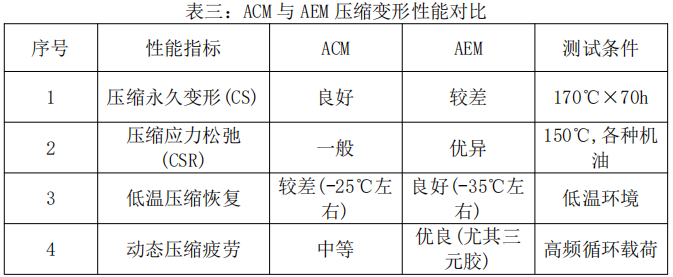

1、低温性能是 AEM 相比 ACM 最显著的优势领域,也是其在寒冷地区汽车应 用中备受青睐的主要原因。AEM 的常规低温使用极限可达-40℃,若添加适当的 增塑剂,在更低温度下也可保持柔软。相比之下,ACM 的低温性能明显逊色,其 典型工作温度下限为-20℃,即使在改良配方后也难以达到 AEM 的低温水平。这 种差异源于分子结构:AEM 中乙烯单元的引入显著提高了分子链的柔顺性,使材 料在低温下不易硬化。 2、低温下的密封性能保持能力对汽车部件尤为重要,特别是在寒冷地区启 动时。AEM 出色的低温柔韧性能使其在低温环境下可以保持良好的密封性能。例 如,塞拉尼斯公司开发的专门用于汽车进气系统管路的 AEM 橡胶牌号 GXF,其玻 璃化转变温度(Tg)可以达到-31℃,虽然距离汽车使用橡胶的理想低温区域还有 一定距离,但已大大优于大多数 ACM 材料。 3、在压缩永久变形(CS)性能方面,常规条件下 ACM 压变性能优于 AEM。然 而,在不计算成本的条件下采用胺类硫化剂硫化的 AEM 三元胶抗压缩永久变形性 能更为优异,在 170℃×70h 条件下,压缩永久变形可小于 20%。长时间压缩永 久变形试验表明,AEM 三元胶的抗压缩永久变形性能与氢化丁腈橡胶(HNBR)相当。

4、压缩应力松弛(CSR)性能是 AEM 的另一大优势,这对评价密封材料在长期 使用中的性能保持力至关重要。CSR 测试模拟的是密封件在恒定应变下密封力随 时间衰减的情况,与实际工况高度相关。数据显示,在各种品牌的高温机油环境 中(如 150℃下的 Castrol SLX 0W30 或 Mobil SAE 5W40),AEM 的 CSR 性能全面 优于 ACM。这意味着使用 AEM 制作的密封件能够在发动机整个维修周期内保持更 稳定的密封性能,减少泄漏风险。 5、在动态密封应用中,如旋转轴密封或往复运动密封,材料的抗压缩疲劳 性能同样重要。AEM 三元胶在这方面表现优异,其分子结构能够更好地抵抗周期 性压缩载荷导致的微观结构损伤。相比之下,ACM 在长期动态压缩下更容易形成 永久性结构破坏,导致密封失效。这一特性使 AEM 成为发动机曲轴油封、变速箱 轴封等动态密封件的理想选择。 6、硫化体系对 AEM 的压缩变形性能有显著影响。采用胺类硫化剂硫化的 AEM 三元胶抗压缩永久变形性能优良,而采用过氧化物硫化的二元胶抗压缩永久变形性能稍差。这提示配方设计师需要根据最终应用需求选择合适的 AEM 类型和硫化 系统。对于要求极高压缩变形性能的应用,如高温静态密封垫片,三元胶胺硫化 体系通常是首选。 从应用角度看,AEM 优异的综合压缩性能使其成为发动机密封件和油箱盖垫 片的首选材料,考量因素包括:更宽的工作温度范围、更好的物理性能保持率、 更优的动态疲劳寿命、出色的 CSR 特性以及卓越的耐磨性。这些优势共同推动了 AEM 在汽车高端密封领域的快速普及。

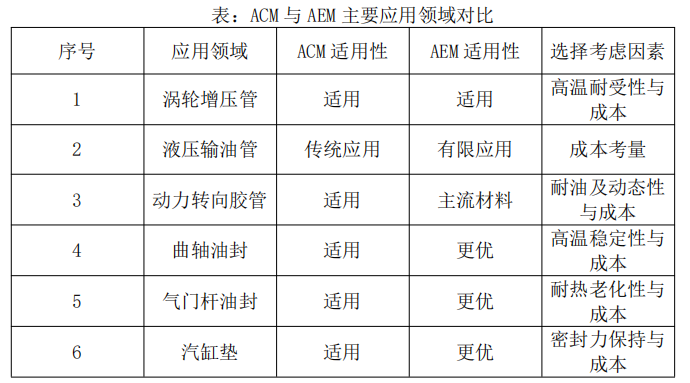

五、加工性能与应用领域

1、加工性能是 ACM 与 AEM 在实际生产中差异显著的一个方面,直接影响生 产效率和制品质量。总体而言,AEM 的加工性能明显优于 ACM,这体现在多个方 面:AEM 的混炼过程更为顺畅,不易粘辊;其储存稳定性更好,添加硫化剂的 AEM 胶料储存期可达 3 个月,而 ACM 仅有 2 周;AEM 的流动性也更佳,特别适合注射 成型工艺。这些优势使 AEM 在大规模汽车零部件生产中更受青睐。 2、硫化工艺方面,AEM 通常要求两段硫化。一段可采用高温快速硫化(如 190℃×2 分钟注射硫化),二段常用硫化条件为 170℃×4 小时,不过有些制品(如 胶管)也可不进行二段硫化。相比之下,ACM 的硫化体系更为复杂,不同厂家的 ACM 可能需要不同的硫化剂和促进剂组合,且硫化速度通常较慢,这在一定程度 上限制了生产效率。AEM 的硫化体系选择也更为灵活,三元胶既可采用胺类硫化 剂,在需要时也可使用过氧化物硫化。 3、在应用领域方面,虽然 ACM 和 AEM 都主要用于汽车密封与涡轮增压流体 管路系统,但具体侧重有所不同。ACM 被广泛应用于各种高温(如涡轮增压胶管)、 耐油环境中,成为汽车工业着重开发的一种材料,特别是用于汽车的耐高温油封、 曲轴、阀杆、汽缸垫、液压输油管等。而AEM的应用则更加集中于高端密封领域, 如前后曲轴油封、前后主轴油封、动力转向泵密封件、传动泵密封件、水泵密封 件、发动机气门阀杆油封、CVJ 防尘罩以及动力转向胶管和 175℃级涡轮增压胶管。

六、在空滤器出气胶管与涡轮增压器胶管 ACM 替代 AEM 的可行性

1、ACM 除低温性能与工艺性能较 AEM 差外,其耐高温、耐油性与压变性优 于 AEM。 2、由于 ACM 工艺性能较 AEM 差,不合格与废品相对增加(20%左右),且生 胶密度相对较大。但 ACM 较 AEM 价格便宜,总体成本会有所降低(10%左右,其 中除材料成本之外的其他成本费用是一样的)。 3、从工艺稳定性与产品稳定上考量,日本瑞翁、日本电化与日本 NOK 产 ACM 为首选,但国产 ACM 具有价格优势。 4、采用 ACM 替代 AEM 用于空滤器出气胶管(长安)、涡轮增压器胶管(大众) 与 EGR 管路(吉利、斯堪尼亚)从性能上是可行的。 5、极端性能或特殊性能要求下,也可以采用 FKM/VMQ、FKM/ACM、FKM/CSM、 FKM/ECO、FKM、HNBR 等完全可对 AEM 进行替代,如 FKM/VMQ 内氟外硅胶管早在 2009 年由海特尔(湖北)技术有限公司率先在国内外行业完成了对 AEM 的替代、 FKM/ACM 内氟外丙胶管在大众相关车型全面应用、FKM 或 FPM 胶管在路虎与捷豹 等车型上早有应用,上述 3 种结构胶管其还可用于甲醇汽车用流体管路